КОМПАНИЯ TECNOMATIC УКРЕПЛЯЕТ СВОИ ВЗАИМООТНОШЕНИЯ С ПРОИЗВОДИТЕЛЕМ ТРУБ RICCINI И УВЕЛИЧИВАЕТ СВОЕ ПРИСУТСТВИЕ НА ИТАЛЬЯНСКОМ РЫНКЕ БЛАГОДАРЯ САМЫМ СОВРЕМЕННЫМ ТЕХНОЛОГИЧЕСКИМ РЕШЕНИЯМ

Компания Tecnomatic увеличивает свое присутствие на итальянском рынке благодаря

соглашению о поставке новой линии для многослойных полиэтиленовых труб с умбрийской компанией Riccini, которая отличается высоким уровнем качества продуктов и является одной из ведущих компаний по производству пластиковых труб на европейском рынке.

Данный проект был реализован вслед за поставками экструдеров для трех новых линий по производству двустенных гофрированных труб, а также инструментов для телекоммуникационных труб. Это результат многолетних усилий компании, направленных на расширение присутствия на внутреннем рынке, после многих лет, в течение которых удавалось добиваться огромных результатов за границей. Разработка новых технических решений позволяет экономить материалы, энергию и место, что создает предпосылки для создания экономически эффективного производства.

Компания Riccini — историческая компания с точки зрения развития трубной отрасли в Италии, чей путь начинается в далекие послевоенные годы, когда братья Марцилио, Андреа и Марио Риччини занялись производством бетонных труб для канализационных систем.

В последующие годы стремление компании к инновациям, желание преуспеть в профессиональной сфере и способность правильно интерпретировать технологическую эволюцию в данном секторе привели трех братьев-предпринимателей к принятию решения, имеющего решающее значение для дальнейшего развития компании: 1970 год, по сути, является годом, когда начинается производство пластиковых труб и фитингов.

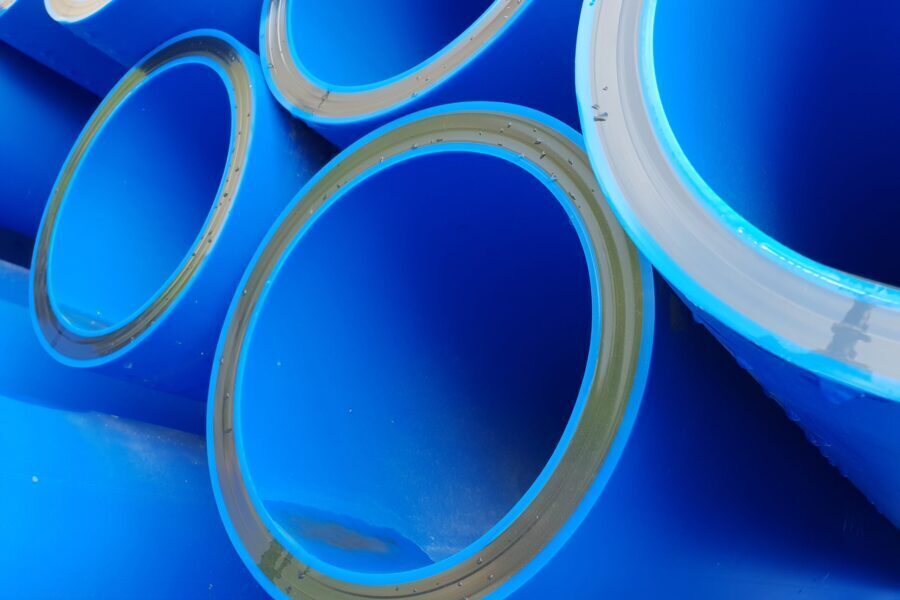

На сегодняшний день компания занимает территорию площадью 130 000 квадратных метров и занимается разработкой разных решений в области гофрированных и гладких труб для канализационных, дренажных систем, напорных систем для транспортировки воды и нефти, труб для кабельных и волоконно-оптических систем, колодцев, а также строительной промышленности и других специальных систем, в которых пластиковые трубы гарантируют высокую производительность и надежность.

Постоянное расширение ассортимента продуктов, покрывающее потребности различных коммерческих организаций в разных сферах применения, при соблюдении всех экологических требований способствует развитию непрерывных и постоянных инвестиций в повышение качества продуктов, при этом особое место занимают использование сертифицированного сырья, строгий контроль качества и применение современного и наиболее эффективного оборудования. Всё это является основой для создания конкурентных преимуществ на рынке.

“После многих лет применения иностранного оборудования, мы нашли в лице компании Tecnomatic поставщика, обеспечивающего соответствующий уровень качества и разделяющего с нами наши ценности, такие, как доверие, профессиональная этика и эффективность обслуживания. Обе наши компании способствуют взаимному росту, основанному на навыках и мотивации сотрудников, а также на постоянном желании совершенствоваться с точки зрения применяемых технологий и разработки новых продуктов. Эффективность процессов с точки зрения производительности, сокращения отходов производства и оптимального использования ресурсов является естественным результатом этой стратегии».

Фабио Риччини, главный менеджер компании, вместе со своими ближайшими сотрудниками, комментирует недавние инвестиции Riccini Group следующим образом.

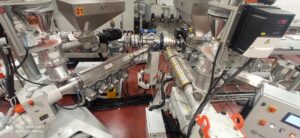

Чтобы гарантировать производство качественных многослойных труб в размерном диапазоне от 20 до 90 мм и производительностью до 600 кг /ч, компания Tecnomatic опирается на проверенные временем технические решения, такие как экструдеры Vega в соотношении L / D 37, соэкструдеры для внутреннего и наружного слоя с L / D 30 и экструзионная головка VENUS MULTI 160 серии Venus Multi, которая производится с размерами до 1600 мм.

Экструдеры VEGA являются результатом многолетнего опыта в производстве экструдеров и постоянных усилий по совершенствованию каждой отдельной детали. Постоянно обновляемая геометрия шнека, а также загрузочные втулки с водяным охлаждением и внутренними продольными ребрами обеспечивают отличные показатели производительности и пластификации даже при максимальной скорости потока. Удельная производительность была дополнительно увеличена и остается постоянной во всем диапазоне вращения шнека, даже при высоких значениях противодавления.

Машины оснащены синхронными двигателями переменного тока, специально предназначенными для использования в высокодинамичных системах с переменными скоростями. Двигатели отличаются особой прочностью, чтобы выдержать высокие перегрузки, в то время как высокочастотная изоляция позволяет избежать постепенного износа, вызванного высокочастотной работой. Итальянские редукторы оснащены цельной чугунной рамой, независимым устройством для охлаждения масла и высокопроизводительным подшипниковым узлом (до 500 бар), а также системой передачи серии VEGA.

Управление экструдером и линией осуществляются с помощью EPC II (управление процессом экструзии) и современного ПЛК с интуитивной панелью сенсорного экрана, которая объединяет и централизует все параметры всего процесса экструзии. Система, разработанная с учетом конкретных потребностей операторов, позволяет настраивать рабочие параметры, а также рецепты и отчеты, интегрировать и контролировать все компоненты, такие как: гравиметрические приборы, коэкструзионные устройства и гофраторы, шестеренчатые насосы, устройства для смены фильтров, калибровочные ванны, тянущие и резаки. Интеграция и управление могут осуществляться с использованием наиболее распространенных аналоговых протоколов связи или более современных OPC-UA всоответствии с EUROMAP 84. Особенно интересным является управление энергопотреблением конкретного оборудования или всей линии, которое можно контролировать с помощью установки специальных модулей и данные которого передаются в ПЛК по протоколу modbus TPC или даже экспортируется в систему управления заказчика через связь modbus-slave.

Новая EPC II также оснащена программой удаленной помощи через высокоскоростной модем для диагностики, мониторинга, активации программ или функций удаленного редактирования.

В эпоху цифровизации и так называемых «умных фабрик» невозможно обойтись без новейших разработок Tecnomatic, которые оказывают поддержку производителям труб, опираясь на интегрированную систему решений, программное обеспечение и автоматизацию.

PIPE 4.0 — это простая в использовании программа для создания сети линий экструзионных труб. Благодаря системе EPC (управление процессом экструзии) машины и периферийные устройства подключаются друг к другу для активации через единый пользовательский интерфейс, что обеспечивает взаимодействие между отдельными устройствами.

Таким образом осуществляется контроль и координация всего производственного процесса, включая подачу материала, контроль температуры и синхронизацию. Другим важным моментом является то, что все параметры регистрируются и контролируются централизованно.

Система позволяет не только осуществлять мониторинг энергопотребления, но и преобразовывать цифры и данные в ценную информацию о процессах внутри линии. Это позволяет проводить оптимальный анализ производительности на линии, от относительных ключевых показателей эффективности для начальников смен до четкого представления производительности на линии для руководства.

В полном соответствии с концепцией «умной фабрики» системы Industry 4.0 все данные, включая параметры профилактического обслуживания, сервисные параметры или аварийные сигналы, можно отслеживать через интернет или интранет, на ПК, серверах или мобильных устройствах. В настоящее время система Tecnomatic PIPE 4.0 представляет собой современное программное обеспечение для экструзии пластиковых труб.

Для обработки больших объемов материалов с низким противодавлением и низким напряжением материала подходят экструзионные головки VENUS. Благодаря концепции спирального распределения и компактной конструкции они гарантируют оптимальное распределение толщины стенок, ограниченную овальность и низкое провисание материала благодаря своей инновационной геометрии и внутреннему воздушному охлаждению (система PAC).

Экструзионная головка VENUS MULTI 160, используемая в данном проекте, является одной из самых продаваемых моделей, как в трехслойной версии с обычными спиралями, так и в версии с двойной спиралью и радиальным кольцом для внешнего слоя.

Для полного укомплектования линии была поставлена система обнаружения разрыва трубы с оптической технологией и гравиметрическая система дозирования на каждом экструдере на семь компонентов.

Система, интегрированная в главную панель управления, гарантирует постоянное продвижение сырья и регистрирует изменения потока масс, обеспечивая тем самым идеальный контроль веса / метр и распределения толщины стенок.

Постэкструзионное оборудование включает в себя вакуумные и охлаждающие ванны Tecnomatic, тянущие устройства с гусеницами и индивидуально управляемыми двигателями переменного тока, а также планетарный резак с режущим ножом и универсальными зажимами для точной резки без сколов труб.

Tecnomatic чрезвычайно гордится тем, что является поставщиком компании Riccini по данному проекту, это является прямым подтверждением того, что качественное сотрудничество и отличное взаимодействие между партнерами — единственный способ успешного внедрения инновационных технологий в индустрию пластиковых труб.