TECNOMATIC REFUERZA SU RELACIÓN CON EL FABRICANTE DE TUBERÍAS RICCINI Y AUMENTA SU PRESENCIA EN EL MERCADO ITALIANO CON SOLUCIONES TECNOLÓGICAS DE VANGUARDIA

Tecnomatic aumenta su presencia en el mercado italiano con el acuerdo para suministrar una nueva línea de polietileno multicapa a la empresa umbría Riccini, conocida por el excelente nivel de calidad de sus productos y una de las empresas de referencia en el mercado europeo de tuberías de plástico.

Este proyecto sigue a los anteriores suministros de extrusoras para tres nuevas líneas de corrugado de doble pared y utillajes para tubería y telecomunicaciones. Es el resultado de la fuerte atención y esfuerzo de la empresa en incrementar su presencia en el mercado nacional, después de tantos años en los que los mayores resultados se han obtenido en el extranjero, y en desarrollar soluciones técnicas encaminadas al ahorro de material, energía y espacio: condiciones esenciales para una producción rentable.

Riccini es una empresa histórica en el panorama de las tuberías plásticas italianas, con una trayectoria que se inicia en los primeros años de la posguerra, cuando los hermanos Marzilio, Andrea y Mario Riccini asumieron la producción de tuberías de hormigón para alcantarillado. En los años siguientes, la predisposición de su empresa a la innovación, el afán de superación en el ámbito profesional y la capacidad de interpretar la evolución tecnológica del sector llevaron a los tres hermanos emprendedores a un paso crucial en la historia de la empresa: 1970 es, de hecho, el año en que comienza la producción de tuberías y accesorios de plástico.

Hoy, la empresa desarrolla su negocio en un área de 130.000 metros cuadrados, ofreciendo al mercado múltiples soluciones en el ramo de tuberías corrugadas y lisas para alcantarillado, drenaje, tuberías a presión para transporte de agua y petróleo, tuberías para paso de cables y fibra óptica, pozos, industria de la construcción y todas aquellas aplicaciones especiales en las que la tubería plástica garantiza mayor rendimiento y confianza.

El desarrollo continuo y regular de la gama de productos, de las áreas comerciales atendidas, de los campos de aplicación, en total conformidad con todos los requisitos ambientales, ha llevado a la empresa a inversiones de calidad continuas y constantes, destacadas por el uso de materias primas certificadas, riguroso control de calidad y el uso de equipos modernos y eficientes. Estos son la base de la empresa para garantizar ligeras ventajas, en un mercado altamente competitivo.

“Después de años empleando maquinaria extranjera, hemos encontrado en Tecnomatic un proveedor de los mismos niveles de calidad, caracterizado por compartir fuertemente valores como la confianza, la ética profesional y la eficiencia en el servicio. Ambas empresas impulsan un crecimiento basado en la capacidad y motivación de las personas y en un afán constante de superación en cuanto a tecnologías aplicadas y desarrollo de productos. La eficiencia de los procesos en términos de productividad, la reducción de desperdicios y el aprovechamiento óptimo de los recursos es el resultado natural de esta estrategia”.

Fabio Riccini, director general de la empresa, en línea con sus colaboradores más cercanos, ha comentado de esta manera las recientes inversiones del Grupo Riccini.

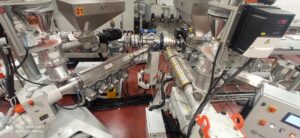

Para garantizar la producción de tubos multicapa de calidad, en un rango de producción de Ø 20 a 90 mm, con producciones de hasta 600 kg/h, Tecnomatic confió en soluciones técnicas probadas durante mucho tiempo, como las extrusoras Vega en relación L/D 37 , coextrusoras para capa interior y exterior en L/D 30 y cabezal VENUS MULTI 160 de la serie Venus Multi producidos para diámetros de hasta 1.600 mm.

Las extrusoras VEGA son el resultado de muchos años de experiencia en la producción de extrusoras y un esfuerzo constante por mejorar cada elemento. Una geometría de husillo constantemente actualizada, combinada con boquillas de alimentación ranuradas y enfriadas por agua, aseguran excelentes valores de producción y plastificación, incluso a caudales máximos. La producción específica se ha incrementado aún más y se mantiene constante en todo el rango de rotación del husillo, incluso con valores de contrapresión elevados.

Las máquinas están equipadas con motores de CA síncronos diseñados específicamente para el uso en aplicaciones de alto rendimiento dinámico con velocidades variables. Los motores seleccionados son lo suficientemente fuertes para soportar altas sobrecargas, mientras que el aislamiento de alta calidad evita el deterioro gradual causado por la operación de alta frecuencia. Los reductores italianos, caracterizados por un bastidor de una sola pieza de hierro fundido, una unidad de refrigeración de aceite independiente y un conjunto de cojinetes de alto rendimiento (hasta 500 bar), equipan el sistema de transmisión de la serie VEGA.

La extrusora y la línea están controladas por el nuevo EPC II (Extrusion Process Control), un moderno PLC con un panel de pantalla táctil intuitivo que integra y centraliza todos los parámetros del proceso de extrusión. El sistema, desarrollado sobre las necesidades específicas de los operadores, permite la configuración de parámetros de trabajo, la personalización de recetas e informes, la integración y control de todos los componentes tales como: gravimétricos, coextrusoras y corrugadores, bombas de engranajes, cambiadores de filtros, tanques de calibración, arrastre y cortadores. La integración y la gestión puede realizarse a través de los protocolos de comunicación analógica más habituales o de los más modernos OPC-UA, según EUROMAP 84. Especialmente interesante es la gestión del consumo energético, de equipos específicos o de toda la línea, que puede ser monitorizada a través del instalación de módulos específicos, y cuyos datos son transmitidos al PLC vía protocolo modbus TPC o incluso exportados al sistema de control del cliente vía comunicación modbus-esclavo. El nuevo EPC II también está equipado con un programa de asistencia remota a través de módem de alta velocidad, para funciones de diagnóstico, monitoreo, activación de programas o edición remota.

En la era de la digitalización y las llamadas “fábricas inteligentes”, la línea no podía prescindir del último desarrollo de Tecnomatic para ayudar a los fabricantes de tuberías con un sistema integrado de soluciones, software y automatización. PIPE 4.0 es un programa fácil de usar para interconectar líneas de extrusión de tuberías. A través del sistema EPC (Extrusion Process Control) de la máquina, diferentes máquinas y periféricos se conectan entre sí para activarse a través de una interfaz de usuario uniforme, que permite la interacción entre dispositivos individuales. De esta forma, se coordina y supervisa todo el proceso de producción, incluida la alimentación de material, el control de la temperatura y la sincronización. Otro punto importante es que todos los parámetros se registran y controlan de forma centralizada. El sistema permite no solo llevar a cabo la monitorización de energía, sino también convertir números y datos en información valiosa sobre los procesos dentro de la línea. Esto permite un análisis óptimo del desempeño de la línea, desde los indicadores clave (KPI) relativos para los líderes de turno, hasta la presentación clara del rendimiento de la línea para la gerencia. Perfectamente en línea con el concepto de “fábrica inteligente” de la Industria 4.0, todos los datos, incluidos los parámetros de servicio y mantenimiento preventivo o las alarmas, se pueden monitorear a través de Internet o intranet, en PC, servidores o dispositivos móviles. Actualmente, el sistema PIPE 4.0 de Tecnomatic es el software de última generación para la extrusión de tuberías de plástico.

Para procesar grandes cantidades de materiales, con baja contrapresión y bajo estrés del material, los cabezales VENUS son la herramienta adecuada. Basados en un concepto de distribuidor en espiral y con un diseño compacto, garantizan una distribución óptima del espesor de pared, ovalidad contenida y material de baja caída gracias a su geometría innovadora y su refrigeración interna por aire (sistema PAC). El cabezal VENUS MULTI 160 utilizado en este proyecto es uno de los modelos más vendidos, tanto en la versión de tres capas con espirales convencionales, como en la versión con doble espiral y anillo radial para la capa exterior.

Para completar la línea, era imprescindible un sistema de detección de rotura de tubería con tecnología óptica y un sistema de dosificación gravimétrico en cada extrusora, para un total de siete componentes. El sistema, integrado en el panel de control principal, garantiza un avance constante de la materia prima y registra las variaciones del caudal de masa, asegurando así un perfecto control peso/metro y distribución del espesor de las paredes. El equipo aguas abajo incluye tanques de vacío y enfriamiento Tecnomatic, arrastre con orugas controladas individualmente por motores vectoriales de CA y un cortador planetario con corte de cuchilla y mordazas universales, para un corte preciso sin virutas.

Tecnomatic se enorgullece de ser el proveedor de Riccini para este último proyecto, que destaca cómo socios de calidad y un excelente trabajo en equipo, siendo esta la única forma de seguir innovando en la industria de las tuberías de plástico.