TECNOMATIC CONSOLIDE SA RELATION AVEC LE FABRICANT DE TUYAUX RICCINI ET ACCROÎT SA PRÉSENCE SUR LE MARCHÉ ITALIEN AVEC DES SOLUTIONS TECHNOLOGIQUES DE POINTE.

Tecnomatic augmente sa présence sur le marché italien en signant un accord pour fournir une nouvelle ligne de polyéthylène multicouche à l’entreprise ombrienne Riccini, connue pour son niveau de qualité excellent de ses produits et l’une des sociétés de référence sur le marché européen des tuyaux en plastique.

Ce projet fait suite aux précédentes fournitures d’extrudeuses pour trois nouvelles lignes de conduits ondulés à double paroi et d’outils pour les conduits de télécommunications. Il est le résultat de l’attention et des efforts soutenus de l’entreprise pour renforcer sa présence sur le marché national, après tant d’années au cours desquelles les meilleurs résultats ont été obtenus à l’étranger, et pour développer des solutions techniques visant à économiser des matériaux, de l’énergie et de l’espace : les conditions essentielles pour une production rentable.

Riccini est une entreprise historique dans le panorama des tuyaux en plastique italiens, avec un parcours qui commence dans les premières années d’après-guerre, lorsque les frères Marzilio, Andrea et Mario Riccini ont entrepris la production de tuyaux en béton pour les systèmes d’assainissement. Au fil des ans, la propension de leur entreprise à l’innovation, le désir d’exceller dans le domaine professionnel et la capacité à interpréter l’évolution technologique du secteur ont conduit les trois frères entrepreneurs à une étape cruciale de l’histoire de l’entreprise : C’est en effet en 1970 que débute la production de tuyaux et de raccords en plastique.

Aujourd’hui, l’entreprise développe son activité sur une superficie de 130 000 mètres carrés, offrant au marché de multiples solutions dans le domaine des tuyaux ondulés et lisses pour les systèmes d’assainissement, de drainage, les tuyaux sous pression pour le transport d’eau et d’huile, les tuyaux pour le passage de câbles et de fibres optiques, les puits, l’industrie de la construction et toutes ces applications spéciales dans lesquelles le tuyau en plastique garantit des performances et une fiabilité plus élevée.

Le développement continu et régulier de la gamme de produits, des zones commerciales desservies, des champs d’application, en pleine conformité avec toutes les exigences environnementales, a conduit l’entreprise à des investissements continus et constants dans la qualité, mis en évidence par l’utilisation de matières premières certifiées, un contrôle qualité rigoureux et l’utilisation d’équipements modernes et efficaces. Ce sont les fondements de l’entreprise pour garantir des avantages marginaux, dans un marché hautement compétitif.

“Après des années d’utilisation de machines étrangères, nous avons trouvé chez Tecnomatic un fournisseur de même qualité, caractérisé par un fort partage de valeurs telles que la confiance, l’éthique professionnelle et l’efficacité du service. Les deux entreprises promeuvent une croissance basée sur les compétences et la motivation des personnes ainsi qu’un désir constant de s’améliorer en termes de technologies appliquées et de développement de produits. L’efficacité des processus en termes de productivité, la réduction des déchets et l’utilisation optimale des ressources est le résultat naturel de cette stratégie. »

« Fabio Riccini, directeur général de l’entreprise, a commenté les récents investissements du Groupe Riccini de cette manière, en accord avec ses collaborateurs les plus proches »

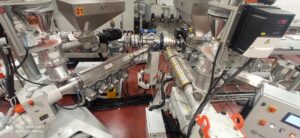

Afin de garantir la production de tuyaux multicouches de qualité, dans une gamme de production allant de Ø 20 à 90 mm, avec des productions allant jusqu’à 600 kg/h, Tecnomatic s’est appuyé sur des solutions techniques éprouvées depuis longtemps, telles que les extrudeuses Vega avec un rapport L/D de 37, des coextrudeuses pour la couche intérieure et extérieure avec un rapport L/D de 30 et une tête de filière VENUS MULTI 160 de la série Venus Multi produite pour des diamètres allant jusqu’à 1.600 mm.

Les extrudeuses VEGA sont le résultat de nombreuses années d’expérience dans la production d’extrudeuses et d’un effort constant pour améliorer chaque pièce individuellement. Une géométrie de vis constamment mise à jour, associée à des douilles d’alimentation refroidies par eau et rainurées, garantissent d’excellentes valeurs de production et de plastification, même à débit maximal. La production spécifique a été encore accrue et reste constante sur toute la gamme de rotation de la vis, même à des valeurs de contre-pression élevées. Applications de performances dynamiques avec des vitesses variables.

Les moteurs sélectionnés sont suffisamment puissants pour supporter de fortes surcharges, tandis qu’une isolation de haute qualité évite la détérioration progressive causée par une opération à haute fréquence. Les boîtes de vitesses italiennes, caractérisées par un châssis en fonte d’une seule pièce, une unité de refroidissement d’huile indépendante et un ensemble de roulements haute performance (jusqu’à 500 bar), équipent le système de transmission de la série VEGA. »

L’extrudeuse et la ligne sont contrôlées par le nouveau EPC II (Contrôle de Processus d’Extrusion), un PLC moderne avec un panneau d’écran tactile intuitif qui intègre et centralise tous les paramètres de l’ensemble du processus d’extrusion. Le système, développé en fonction des besoins spécifiques des opérateurs, permet le réglage des paramètres de travail, la personnalisation des recettes et des rapports, l’intégration et le contrôle de tous les composants tels que : les gravimètres, les Co-extrudeuses et les corrugateurs, les pompes à engrenages, les changeurs de filtre, les cuves d’étalonnage, les tireuses et les coupeurs. L’intégration et la gestion peuvent se faire à travers les protocoles de communication analogiques les plus courants ou les plus modernes OPC-UA, conformément à EUROMAP 84. Surtout intéressante est la gestion de la consommation d’énergie, de l’équipement spécifique ou de l’ensemble de la ligne, qui peut être surveillée grâce à l’installation de modules spécifiques, et dont les données sont transmises au PLC via le protocole Modbus TPC ou même exportées vers le système de contrôle client via la communication Modbus-slave. Le nouveau EPC II est également équipé d’un programme d’assistance à distance via un modem haute vitesse, pour les fonctions de diagnostic, de surveillance, d’activation de programme ou d’édition à distance. »

À l’ère de la numérisation et des « usines intelligentes », la ligne ne pouvait pas se passer du dernier développement de Tecnomatic pour aider les fabricants de tuyaux avec un système intégré de solutions, de logiciels et d’automatisation. PIPE 4.0 est un programme facile à utiliser pour la mise en réseau des lignes d’extrusion de tuyaux. Grâce au système EPC (Contrôle de Processus d’Extrusion) de la machine, différentes machines et périphériques sont connectés les uns aux autres pour être activés via une interface utilisateur uniforme, ce qui permet l’interaction entre les appareils individuels. De cette façon, l’ensemble du processus de production qui compris l’alimentation en matière première, le contrôle de la température et la synchronisation, est coordonné et surveillé. Un autre point important est que tous les paramètres sont enregistrés et surveillés de manière centralisée. Le système permet non seulement de réaliser une surveillance énergétique, mais également de convertir les chiffres et les données en informations précieuses sur les processus au sein de la ligne. Cela permet une analyse optimale des performances de la ligne, des indicateurs clés de performance (KPI) relatifs pour les responsables d’équipe, à la présentation claire des performances de la ligne pour la direction. Parfaitement en phase avec le concept « d’usine intelligente » de l’Industrie 4.0, toutes les données qui compris les paramètres de maintenance préventive et de service ou les alarmes, peuvent être surveillées via Internet ou intranet, sur des PC, des serveurs ou des appareils mobiles. Actuellement, le système PIPE 4.0 de Tecnomatic est le logiciel de pointe pour l’extrusion de tuyaux en plastique.

Pour traiter de grandes quantités de matériaux, avec une faible contre-pression et un faible stress des matériaux, les têtes de filière VENUS sont les outils adaptés. Basées sur un concept de distributeur en spirale et avec un design compact, elles garantissent une répartition optimale de l’épaisseur de paroi, une ovalité contenue et un matériau peu affaissé grâce à leur géométrie innovante et à leur système de refroidissement interne à air (système PAC). La tête de filière VENUS MULTI 160 utilisée dans ce projet est l’un des modèles les plus vendus, tant dans sa version à trois couches avec des spirales conventionnelles que dans la version à double spirale et anneau radial pour la couche externe.

Pour compléter la ligne, un système de détection de rupture de tuyaux avec une technologie optique et un système de dosage gravimétrique sur chaque extrudeuse étaient indispensables, pour un total de sept composants. Le système, intégré dans le panneau de contrôle principal, garantit une avance constante de la matière première et enregistre les variations du débit massique, assurant ainsi un contrôle parfait du poids/mètre et de la distribution de l’épaisseur des parois. L’équipement aval comprend des réservoirs à vide et de refroidissement Tecnomatic, Tireuse avec des chenilles contrôlées individuellement par des moteurs AC vectoriels, et une découpeuse planétaire avec des lames de coupe et des pinces universelles, pour une coupe précise sans copeaux de tuyaux.

Tecnomatic est extrêmement fière d’être le fournisseur de Riccini pour ce dernier projet, qui met en évidence comment des partenaires de qualité et une excellente collaboration sont les seuls moyens de continuer à innover dans l’industrie des tubes en plastique.