TECNOMATIC FORNISCE SOLUZIONI ALL’AVANGUARDIA PER LA PRODUZIONE DI TUBI IN HDPE TRE STRATI FINO A 1.200 MM, PER IL MERCATO EUROPEO

Un linea di estrusione per tubi unica, a 3 strati fino a un diametro di 1.200 mm, per lo storico cliente LUNAPLAST.

Tecnomatic, azienda conosciuta come leader di mercato e di tecnologie nella produzione di linee di estrusione per tubi in plastica, si è aggiudicata una importante commessa con un primario produttore di tubi in PE. LUNAPLAST a.s. – Repubblica Ceca, ha ordinato all’inizio del 2022 una linea di estrusione ad alta tecnologia, per la produzione di tubi poliolefinici multistrato con diametro fino a 1 200 mm, con la possibilità anche di uno strato protettivo in PP, e tubi di rivestimento, secondo la normativa EN 253 per il teleriscaldamento.

LUNA PLAST a.s., fondata nel 1994, ha iniziato la sua attività nel mercato Ceco come produttore di tubi protettivi in PE per cavi. Oggi, l’azienda è in grado di offrire un portafoglio di prodotti molto ampio, con la produzione incentrata principalmente su tubi in PE per acqua, fognature, gas, per uso agricolo e geotermico e dei corrispettivi raccordi. Attualmente, l’azienda possiede e gestisce macchinari all’avanguardia e, con il nuovo ordine, sta ampliando il suo portafoglio di prodotti per tubi fino a 1.200 mm di diametro e con una configurazione a tre strati, il che rappresenta una produzione unica nei paesi dell’Unione Europea.

A tal fine, la linea è dotata delle più moderne tecnologie disponibili per l’estrusione, a partire da un sistema di trasporto e di preriscaldo per tutti i materiali, che vengono dosati mediante un sistema gravimetrico automatico, completamente integrato nel controllo della linea e in grado di gestire un totale di otto componenti: quattro per l’estrusore principale e due per ciascuno dei due estrusori laterali.

Un estrusore monovite da 120 mm per lo strato principale, della serie 37D VEGA, e due co-estrusori da 60 mm della serie ATLAS 30D garantiscono una produzione di 2.200 kg/h con una ottima omogeneità del fuso. Le collaudate macchine Vega e Atlas sono dotate di viti e cilindri trattati contro l’usura e di motori sincroni AC, mentre robusti riduttori caratterizzati da telaio monoblocco in ghisa con unità di raffreddamento olio indipendente e gruppo cuscinetti ad alta prestazione (fino a 500 bar) assicurano la massima affidabilità nella trasmissione della coppia.

L’estrusore e la linea sono gestiti tramite il nuovo EPC III (Extrusion Process Control), una piattaforma PC Multitouch Capacitive Panel, con Web Server integrato e connettività 4.0, certificata UL. Il nuovo display LED TFT da 21,5 pollici, con ampio angolo di visuale e sistema operativo Linux abbinato a processori RISC quad core a 64 bit – 1,6GHz, garantisce alte prestazioni alle librerie grafiche integrate e permette di avere a disposizione numerosi plug-in e widget , come browser HTML, visualizzatori PDF e video, nonché la possibilità di creare e stampare report. Sviluppato sulle specifiche esigenze degli operatori, consente l’integrazione e il controllo di tutti i componenti quali: gravimetrici, co-estrusori e corrugatori, pompe ad ingranaggi, cambiafiltri, vasche di calibrazione, traini e taglierine. L’integrazione e la gestione possono avvenire attraverso i più comuni protocolli di comunicazione analogica o il più moderno OPC-UA, in accordo con EUROMAP 84.

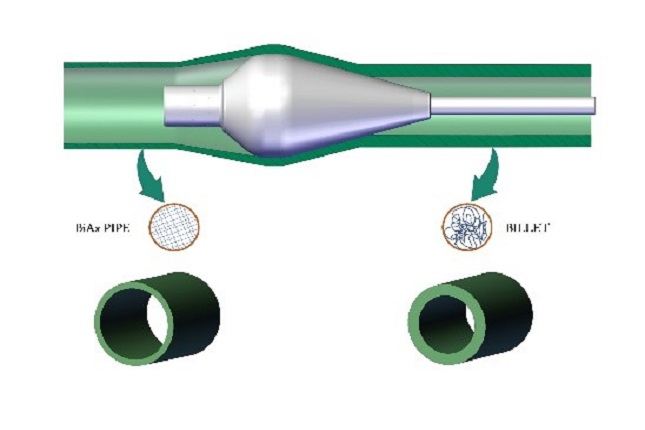

Il cuore in qualsiasi linea di produzione di tubi multistrato è la testa . A questo proposito, Tecnomatic ha ulteriormente ottimizzato la sua testa VENUS MULTI 3-1200, che si basa su un design a tre spirali per garantire un flusso ottimale del fuso per un’ampia gamma di rapporti di distribuzione e spessore. La testa è compatta, con contropressioni contenute e conseguente risparmio energetico. L’intera gamma di diametri da 315 a 1 200 mm, è coperta producendo tre diametri per filiera per dimensioni fino a 800 mm, in una classica configurazione di lavoro in stiro, mentre per dimensioni maggiori, la modalità “swelling” e un accurato dimensionamento di filiere e calibri, permette una uniforme distribuzione della parete del tubo e dell’ovalizzazione, garantendo produzioni fino a SDR 11 (109 mm) nel diametro 1 200 mm. Le filiere sono composte da tre parti con un piccolo anello terminale che definisce il “gap” stesso della filiera, consentendo un rapido cambio e regolazione. Il sistema “Pipe Air Cooling” (PAC) fornisce un raffreddamento intensivo della superficie interna del tubo aspirando aria nella direzione opposta all’estrusione. Forzando il flusso d’aria garantisce un raffreddamento uniforme attorno al tubo e della parete, diminuendo le differenze nella velocità di solidificazione tra interno ed esterno e riducendo così le tensioni residue.

Indubbi vantaggi prestazionali derivano dall’opportuna progettazione e dal corretto utilizzo delle vasche di calibrazione, dei calibratori e delle macchine a valle, quali traino e taglierina. Per gestire una produzione da oltre 2.000 kg/h e spessori fino a 109 mm, la linea è dotata di una lunghezza di raffreddamento di quasi 50 m totali, di cui oltre 20 dati da vasche a vuoto. Il traino, in grado di trascinare con un’eccezionale forza Nm, è dotato di 10 cingoli ad azionamento indipendente comandati da motori vettoriali; cingoli lunghi che assicurano una ottima presa sul profilo curvo e un sistema antischiacciamento per la produzione di tubi a parete estremamente sottile, per il teleriscaldamento.

Una taglierina planetaria con lama circolare assicura un taglio perfetto e senza bava del tubo, anche con spessori elevati. La taglierina è dotata di braccio di taglio ad azionamento idraulico, motore di taglio bilanciato, morse universali con cuscinetti in gomma per una presa efficace e di una sincronizzazione per la regolazione della velocità del carrello al variare della velocità di estrusione, per garantire una maggiore precisione nella lunghezza di taglio.

Altri due importanti dispositivi completano la configurazione di questa linea ad alta tecnologia. Per una perfetta misurazione su tutta la circonferenza del tubo viene utilizzato un sistema a onde radar. La precisione di misurazione è ± 0,05 mm. Poiché non è necessario alcun mezzo di accoppiamento per emettere e ricevere le onde radar, questa applicazione è molto robusta, affidabile e indipendente dalle fluttuazioni del processo.

Inoltre per la produzione di tubi a basso spessore per teleriscaldamneto viene applicato un trattamento superficiale tramite scarica elettrica. Il sistema corona è progettato per il trattamento o la pulizia della superficie interna dei tubi per rivestimento per un’adesione ottimale della schiuma PUR, necessaria per l’isolamento del del tubo.

Entrambe le aziende sono particolarmente entusiaste per un progetto che rappresenta un nuovo traguardo tecnologico nella produzione dei tubi in plastica nel mercato europeo.