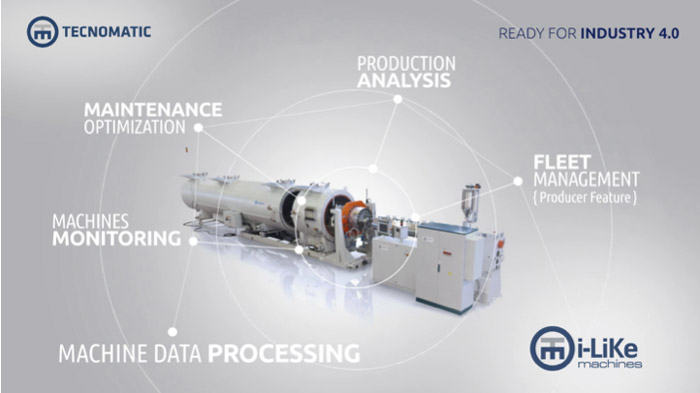

PRÊT POUR L’INDUSTRIE 4.0

La technologie de l’industrie 4.0, efficacité énergétique et performance pour augmenter la productivité et réduire les risques dans le processus de fabrication des tubes.

Une innovation qui va changer l’avenir et qui change déjà le présent est définitivement « INDUSTRIE 4.0», qui prend de plus en plus d’importance et implique de plus en plus d’usines.

L’indusrty 4.0 joue un rôle stratégique dans la gestion, la synchronisation et l’analyse du process de la machine, ainsi que dans la fourniture de données très importantes. Par conséquent, le process de production sera plus précis et facilitera le travail de l’opérateur.

Les clients seront introduits au système, visant à soutenir la nouvelle révolution industrielle numérique, en fournissant aux fabricants de tuyaux en plastique une gamme complète et intégrée de produits, solutions, logiciels industriels et technologies d’automatisation.

Le système offre un programme d’interconnexion simple et intuitif pour les lignes d’extrusion. Grâce au système EPC (Extrusion Process Control) présent sur les machines, les différentes unités de la ligne sont connectées entre elles et mises en service par une interface utilisateur unique permettant une interaction entre les différents appareils. De cette manière l’ensemble du process de production, y compris l’alimentation de la matière, le contrôle de la température et la synchronisation, est coordonné et suivi. Un autre aspect important est que tous les paramètres de production sont contrôlés et enregistrés de manière centralisée. Le logiciel permet non seulement de surveiller la consommation d’énergie, mais aussi de convertir les données numériques collectées en informations utiles pour l’optimisation du processus de production. Cela se reflète dans une analyse minutieuse de la performance de la ligne, en partant des » Key Performance Indicators (KPI) » utiles aux superviseurs jusqu’à une présentation plus claire de la performance de la ligne de gestion. Parfaitement en ligne avec le concept de «smart factory» de l’Industrie 4.0, toutes les données, y compris la maintenance préventive et les paramètres de service ou les alarmes peuvent être surveillées via Internet ou intranet, vers des PC, des serveurs ou des appareils mobiles. Actuellement, le système PIPE 4.0 de Tecnomatic est le logiciel le plus avancé pour l’extrusion de tubes en plastique.

Sûr qu’il sera essentiel de mieux faire face à la quatrième révolution industrielle en cours, Tecnomatic l’a déjà mis à disposition sur le marché. Les commentaires positifs des clients concernant l’amélioration de l’extrusion des tubes en plastique, grâce à une meilleure surveillance et une meilleure gestion, sont ce qui donne à Tecnomatic la certitude d’être dans la bonne direction.

L’investissement dans l’industrie 4.0 présente de nombreux avantages tels que :

– Gestion prédictive des lignes : maximiser l’utilisation des lignes et minimiser les temps d’arrêt imprévus. Optimisation de la planification et la programmation des activités de maintenance. 1. Réduction des pannes et des temps d’arrêt. 2. Le modèle de prédiction génère des alertes et des recommandations.

– Gestion et contrôle des process : minimiser la variabilité de la production et améliorer la qualité, par exemple adresser la production sur les lignes les plus performantes selon le type de canalisation.

– Gestion de l’énergie : réduise les coûts énergétiques grâce à la surveillance énergétique de la ligne et du process.

– Analyse de la production : surveillez les lignes, les process, les personnes et les produits en continu et en temps réel. Affichage des KPI (indicateurs clés de performance) et des rapports d’utilisation.

– Simulation de production : planification de la production et des temps d’arrêt, prévisions des coûts.

– Gestion de la sécurité : les technologies connectées peuvent aider les entreprises à surveiller et enregistrer en continu les produits et la qualité de chaque lot produit, ainsi que les éventuels déchets générés (enregistrement des changements dimensionnels, instabilité de température, pannes).

– Prévision de production : adaptation des horaires de production en fonction de l’évolution des besoins des clients, de la disponibilité des matières premières.