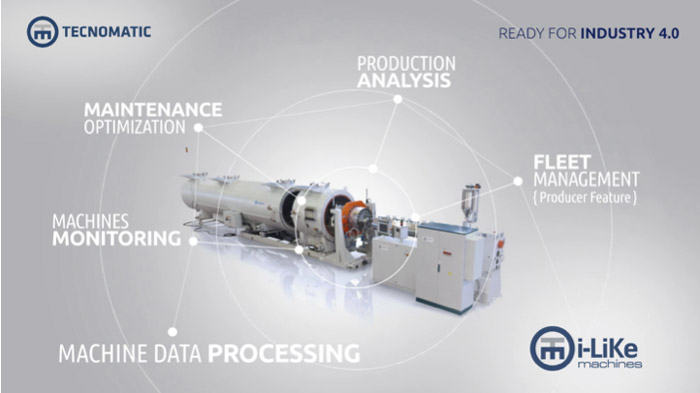

LISTO PARA LA INDUSTRIA 4.0.

Tecnologías de la industria 4.0, eficiencia energética y de rendimiento para aumentar la productividad y reducir los riesgos en el proceso de fabricación de tuberías.

Una innovación que cambiará el futuro y ya está cambiando el presente es definitivamente «INDUSTRIA 4.0», que está adquiriendo cada vez más importancia y en la que participan cada vez más fábricas.

Indusrty 4.0 juega un papel estratégico en la coordinación, sincronización y análisis del proceso de la maquinaria, así como en el suministro de datos muy importantes para los operadores humanos. Por lo tanto, el proceso de producción será más preciso y facilitará el trabajo del operador humano.

En la exposición se presentará el sistema a los clientes, con el fin de apoyar la nueva revolución industrial digital, proporcionando a los fabricantes de tuberías de plástico una cartera completa e integrada de productos, soluciones, software industrial y tecnologías de automatización.

El sistema ofrece un programa sencillo y fácil de usar para la conexión en red de las líneas de tuberías de extrusión. A través del sistema EPC (Control del Proceso de Extrusión) de la máquina, varias máquinas y periféricos se conectan y enlazan entre sí para ser operados a través de una interfaz de usuario uniforme, que permite la interacción entre los aparatos individuales. De esta manera, todo el proceso de fabricación, incluyendo la alimentación del material, el control de la temperatura y la sincronización, se coordina y sigue. Otro punto importante es que todos los parámetros se registren y supervisen de forma centralizada. El sistema permite, no sólo llevar a cabo la supervisión de la energía, sino también convertir los números y datos en información valiosa sobre los procesos dentro de la línea. Esto permite un análisis óptimo del rendimiento de una línea. Desde los indicadores clave de rendimiento (KPI) pertinentes para los supervisores de turno hasta la presentación clara del rendimiento de la línea para la dirección. Perfectamente en línea con el concepto de «fábrica inteligente» de la Industria 4.0, todos los datos, incluyendo el mantenimiento preventivo y los parámetros de servicio o las alarmas pueden ser monitoreados a través de internet o intranet, a Pc, servidores o a dispositivos móviles. Actualmente, el sistema PIPE 4.0 de Tecnomatic es el software más avanzado para la extrusión de tuberías de plástico.

Con la certeza de que será esencial para afrontar mejor la Cuarta Revolución Industrial en curso, Tecnomatic ya lo ha puesto a disposición del mercado. La respuesta positiva de los clientes en relación con la mejora de la extrusión de tubos de plástico, gracias a un mejor control y gestión, es lo que da a Tecnomatic la certeza de que va en la dirección correcta.

La inversión en la Industria 4.0 trae muchas ventajas como:

– Gestión predictiva de las líneas: maximizar la utilización de las líneas y minimizar el tiempo de inactividad no planificado. Optimización de la planificación y programación de las actividades de mantenimiento. 1. Reducción de las averías y los tiempos de inactividad. 2. El modelo de predicción genera alertas y recomendaciones

– Gestión y control de procesos: reducir al mínimo la variabilidad de la producción y mejorar la calidad, por ejemplo, abordando la producción en las líneas más eficientes según el tipo de tubería.

– Gestión de la energía: Reducir los costos de energía mediante la supervisión de la energía para la línea y el proceso.

– Análisis de la producción: supervisar las líneas, los procesos, las personas y los productos en tiempo real y de forma continua. Mostrar KPI’s (indicadores clave de rendimiento) e informes de uso.

– Simulación de la producción: planificación de la fabricación y de los tiempos de parada, previsiones de costes.

– Gestión de la seguridad: las tecnologías conectadas pueden ayudar a las empresas a controlar y registrar continuamente los productos y la calidad de cada lote producido, así como los residuos generados (registros de cambios dimensionales, inestabilidad de la temperatura, averías).

– Previsión de la producción: ajustar los programas de producción en función de la evolución de las necesidades de los clientes y la disponibilidad de materias primas.